Несмотря на то, что об этом много сказано и написано, иногда создаётся впечатление, что многое остаётся не понятым, потому постарался показать в макро всё в несколько утрированном варианте.

Я для себя обозвал этот вариант "принципом серпа" - где имеется насечка в направлении реза на "внутренней" стороне клинка, а на внешней имеется фасочка, по которой производится правка.

Итак - для начала, клинок довольно тщательно и чисто затачивается, до хорошей остроты и однородности кромки.

Далее, для нанесения на одну из фасок грубой риски, я выбираю подходящий абразив. Моя практика говорит, что для большинства сталей, наилучший вариант - электрокорунд\оксид алюминия на твёрдой связке.

Для более наглядного показа, я выбрал Norton India Coarse, применял его насухую, без СОЖ. По выбранной фаске, аккуратно, без давления, работаем, пока тактильный отклик и проводка ногтем не покажут достаточной однородности кромки. После индиа, я беру агломерированную пробку на дощечке, на которой с маслом разведена грубоватая паста ГОИ (номер 3 в данном случае) и немного подправляю результат на обеих фасках - на обработанной на индиа, соблюдаю направление рисок от индиа, а на другой фаске делаю самые разные движения, чтобы убрать заусеночные явления.

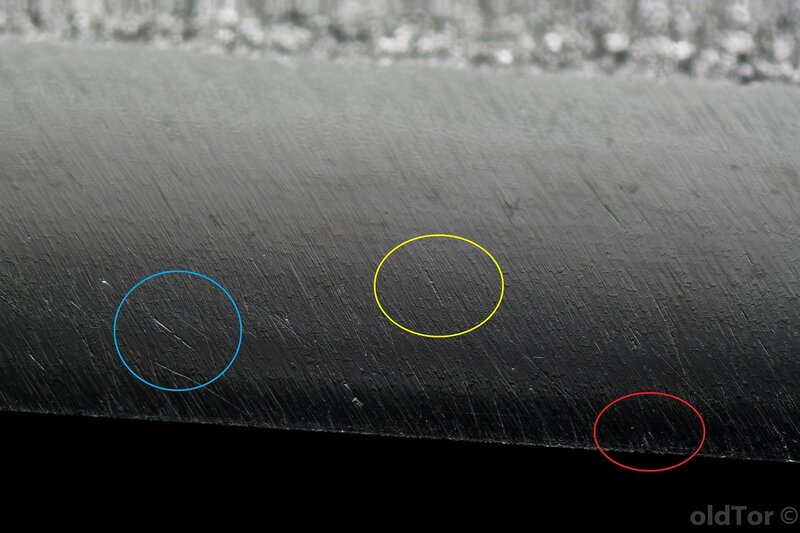

Вышло вот так - сделал макрофото в двух ракурсах и свете, и более удачное ещё чутка подправил и кропнул - первые два - 2,6мм. по горизонтали, и третье - 1мм. по горизонтали:

Как можно наблюдать, риска выходит широкая, относительно неглубокая для своей ширины, и не прорезает насквозь режущую кромку, что я считаю очень важным аспектом. Если такое где-то и случилось, то это единичные явления, которые далее будут купированы.

Теперь посмотрим на другую сторону. И вот тут начинается интересное - можно наблюдать, что быстрорез, несмотря на всю свою твёрдость и лигатуру, подвержен пластическим деформациям в весьма высокой степени (некоторые уникумы, которые Ящерицына не читали, или читали по диагонали, до сих пор считают, что пластических деформаций на сталях твёрже 60 нет или "ну почти нет", хотя на просьбу подтвердить это, например, показом какого-нибудь ножа, у которого при заточке никогда не образуется заусенец, отчасти являющийся следствием их в том числе - не могут) и в данном случае, крупное зерно индиа, просто выгибает фаску у кромки, на другую сторону:

Конечно, можно сделать это явление сильнее или слабее, выбрав иной угол атаки кромки на зерно, или взяв брусок с зерном помельче, вообще не делать, но нам, вообще-то, это не помешает, и даже более того - дальше немного поможет, особенно в рамках сегодняшней пробы, для наглядности показа. Как я уже говорил - главное чтобы эти выгнутости не были прорезаны грубым зерном.

Вот если так обрабатывать клинок ранее не заточенный как следует, на нормальных абразивах, а как попало, то прорезов кромки, а то и сколов избежать значительно труднее.

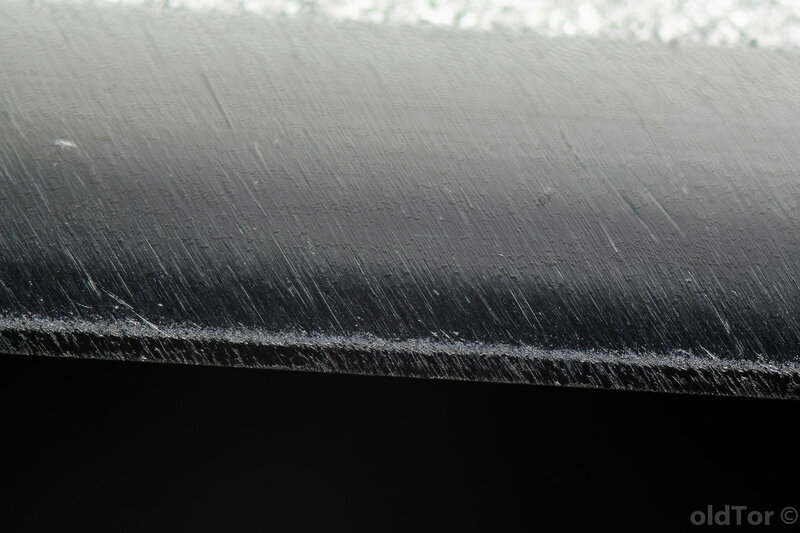

Теперь, можно приступать к окончательному формированию кромки, и делать это следует твёрдым тонким абразивом. В идеале - нужно было бы по имеющейся финишной фаске это делать, но мне важна была наглядность, потому я повысил угол, "спилил" выпуклости, правда не до конца, но уже видны намёки на полукружья, как если смотреть на серрейторный клинок с плоской стороны:

Использовал байкалит - это от него на "спиленном" рисочка - пока что не очень равномерно, но если продолжить работу, то можно получить уже ярковыраженный рельеф кромки и с более мелкими зубчиками, вторым порядком, на каждой "арке", полученной на грубом абразиве. Вот сделал ещё кроп поближе - тут 1мм. по горизонтали - можно прикинуть, что продолжив работу, можно получить на 1мм. длины кромки, порядка 4-5 "арок серрейтора":

Насколько глубокую арку выполнять, под каким углом и какой фракцией - уже выбирать по ходу дела. Я тут не стал делать её явнее - ногтевой тест показывает однородность удовлетворительную при такой грубости обработки, режет нож зверски, предплечье, разумеется, бреет, правда кожу травмирует. Более явной, "арка" станет по мере последующих правок по "тонкой" стороне, т.е. агрессивность реза по мере таковых будет сначала прирастать, а только потом уже, идти на убыль - чем, кстати, подобный вариант заточки выгодно отличается - максимум "зверства в резе" ещё только впереди - нет смысла сразу дотачивать арку до него, ещё успеется.

По ссылке дальнейшие примеры и обсуждение:

http://forum.guns.ru/forummessage/224/1880055-2.html