О сущности доводки и упрочненном слоеОсновное условие получения упрочненного слоя - это качественная сталь с качественной и максимально однородной структурой. Важна и грамотная закалка.

Доводка поверхности деталей машин и приборов проводится для получения точности и износостойкости деталей. Если Вы представите себе график износа во времени, где по 'Х' приращение по времени, а по 'У' величина износа (допустим в микронах) то в начале работы детали наша кривая резко пойдет вверх - идет приработка с некоторым разрушением металла и пластическим течением, в результате чего на поверхности образуется слой с остаточными напряжениями сжатия, а проще наклеп. В последствии наша кривая переходит в почти прямую и в почти параллельную оси 'Х', это говорит о том, что на поверхности деталей сформировался упрочненный и износостойкий слой. Исходя из этого - сущность доводки сводится к тому, чтобы сразу получить линию, почти параллельную оси 'Х', что сразу делает подконтрольной точность (не надо убирать зазор после приработки) и гарантирует получение поверхности с заданными свойствами.

Как Вы успели понять, доведенная поверхность не должна иметь крупных рисок, которые являются геометрическими концентраторами напряжений и могут вызвать лавинное разрушение детали еще при приработке. Все это можно отнести и к фаске и РК клинка.

Выход крупных рисок на РК резко снижает ее стойкость, ведет к выкрашиванию и скорой посадке. РК должна быть доведена под оптимальным углом, а фаска может иметь и крупные риски и грани и т.д., но желательно заполированные.

Дорогие мои ребята. Самые высокие нагрузки испытывают детали не самого тяжелого машиностроения, но детали приборов и точной механики. В прочностных расчетах Вы оперируете нагрузкой, выраженной в килограммах на сантиметр квадратный. Прикиньте, для интереса, какая нагрузка действует на кончик иглы компаса от веса стрелки (в КГ/сантиметр в квадрате) и постарайтесь поймать челюсть, летящую вниз. Да, Вы получите огромную нагрузку, но благодаря этой нагрузке на игле и образовывается и поддерживается этот пресловутый слой, но при наличии твердой и однородной основы. Благодаря этому слою работают и наручные часы у Вас на руке и подшипники в Ваших автомобилях. Оси деталей дорогих часов доводятся вручную.

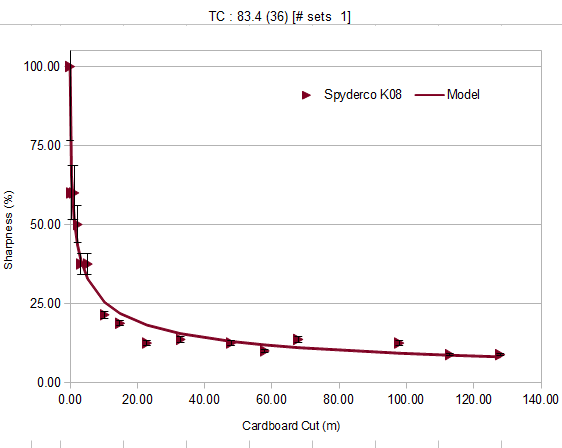

Глубоко уважаемые коллеги - исследователи-'НИТКОРЕЗЫ', привлекшие к тестированию мощный аппарат мат. статистики с дисперсией, корреляцией, мат. ожиданием, ищущие истину на максимуме кривой Гаусса! Прикиньте нагрузку от действия нитки на РК и Вы поймете, что к мадам РК надо относится с почтением, ибо несет она колоссальные нагрузки.

При доводке имеет место быть:

- Химическое воздействие на обрабатываемую поверхность воздуха, жирных кислот (стеариновой и олеиновой, которые входят в состав паст и суспензий) и охлаждающей жидкости;

- Разрушение металла в процессе резания со снятием стружки (диспергирование);

- Пластическое течение металла.

Все эти факторы присутствуют в процессе обработки с разной степенью в зависимости от величины и твердости абразивных зёрен.

Химия присутствует постоянно.

Диспергирование (резание), в большей мере, при обработке крупным зерном, но и тут уже присутствует пластическое течение металла. При обработке мелкими мягкими абразивами превалирует пластическое течение.

Упрочненный слой формируется окончательно при обработке поверхности мелким зерном и полировке.

Огромное значение в формировании упрочненного слоя является

температурный режим, который выдерживается не столько применением смазочно-охлаждающей жидкости (СОЖ), сколько

определенной величиной давления на абразивный инструмент в зависимости от размера применяемого абразивного зерна.

На крупном зерне до 2кг/см.кв, при полировке - 0,5-0,2 кг/см.кв. При полировке происходит незначительный съём металла, но присутствуют пластические деформации и такие процессы как вымывание, наволакивание, размазывание, что является одной из важных причин образования упрочнения. Отсюда следует -

с уменьшением размера зерна абразивного инструмента - должно быть уменьшено давление на абразив.

Одно могу сказать сразу - одно из условий получения этого слоя, как ни странно, являются

очень маленькие нагрузки на саму поверхность и носитель абразива при окончании процесса. Нагрузки лежат в диапазоне, приблизительно от 2 до 0,3 килограмм на квадратный сантиметр.

Для интересующихся пока могу предложить книгу -

П.И. Ящерицын А.Г. Зайцев А.И. Барботько "Тонкие доводочные процессы обработки деталей машин и приборов". Издательство "Наука и техника" Минск 1976г.Эта книга будет вам интересна ещё тем, что в начале имеет подробный анализ природных и искусственных абразивных материалов, очень много рецептов паст и суспензий для различных материалов и технология их приготовления. в 4 главе дано описание этого упрочненного слоя и некоторые точки зрения на его образование.

5-я глава будет интересна многим из Вас, особенно кузнецам.

Блеск не означает качествоРечь идет о доводке, то есть о качестве поверхности. В доводке есть поверхность с так называемым '

резко выраженным точечным рельефом', которая имеет очень высокие прочностные показатели и износостойкость, но она

МАТОВАЯ.

----------------------

стр. 214, Ящерицын П.И., Зайцев А.Г., Барботько А.И.

Тонкие доводочные процессы обработки деталей машин и приборовИздательство: Минск, <Наука и техника> Год: 1976

---------------------

Эта поверхность имеет очень красивый вид и при небольшом наклоне кажется зеркальной.

Японцы очень любят выполнять её на своих клинках.

Получение этой поверхности - адский труд и не всякий её может выполнить.

Вы можете записать на видео все движения мастера, узнать, купить и использовать камни такие, как у него,

но вы никогда не узнаете - с каким давлением на камни он проводит обработку, а в этом и весь смысл.

Давление при этой обработке не должно превышать 0,2-0,5кг. на квадратный сантиметр и держать его надо постоянно,

учитывая, при этом, то, что поверхность катан не однородна по твердости и структуре - вот и попадите в это игольное ушко.

Не всё так просто.

Не ведомое мне не означает, что это не ведомо всем.

Уважаемый Алексей Кукин на одном из своих постов ( кажется о полировке клинка ) описал полированную поверхность, которая имеет вид 'апельсиновой корки', при дальнейшей полировки которой, происходит отслаивание. Такая поверхность получается при полировке стали мягкими полировальниками и большим давлением во время полировки. Твердые зерна стали выступают, а между ними и на них сильно наклепанный слой металла. При дальнейшей полировке с сильным давлением, под наклепом, от воздействия высокой температуры ( может в 100{сто} раз превышать окружающую) появляются большие остаточные напряжения растяжения в следствии чего и происходит срыв упрочненного слоя. Эти сорванные участки имеют большую прочность и твердость и могут испортить полировку, работая как крупный абразив.

При доводке необходимо менять направление обработки, что обеспечивает разбиение рисок, превращая поверхность, состоящую, как бы, из лежащих на ней призм, в поверхность на которой стоят пирамиды, что способствует выявлению крупных рисок от предыдущей обработки и оптимизирует образование упрочненного слоя.

В некоторых случаях, для получения определенных свойств РК призмы оставляют и проводят полировку фаски на фетровых кругах имеющих большую твердость. Этот фетр больше похож на плотный толстый картон и применяется в ювелирном деле, но давление при полировке должно быть очень маленьким. Эти фетровые круги можно приобрести в магазинах принадлежностей для ювелирных работ.

Большое значение имеет стерильность. Тщательное избавление от крупных абразивов при переходе на более мелкие. Самым расходуемым материалом, в то время, у меня был бинт и марля.

При работе, на РК продолжается образование упрочненного слоя под действием сил резания. Хорошо упрочняется доведенная РК при резании древесины, тонких листов латуни и мягкой жести, но при условии отсутствия рисок и оптимальном угле заточки.

Доведенная РК под микроскопом, после обработки кожей, не имеет ровную линию.

Вспомните об апельсиновой корке из предыдущего поста. Твердые, выступающие зерна, заостренные, в оправе и покрытии из упрочненного слоя составляют красоту доведенной РК. Тут и проявляет себя человек, ремесло которого является основой прогресса, и благодаря его тяжелому труду из века в век, пытливой мысли, и огромным неуёмным стремлениям к совершенству мы имеем сейчас всё, что нас окружает от гвоздя до 'Востоков' и 'шатлов'. Именно с его ремесла всё начиналось и продолжается по сей день. Это ЕГО ВЕЛИЧЕСТВО - КУЗНЕЦ. Красота и качество РК целиком зависит от кузнеца, а именно - какую структуру, величину, твердость и однородность зерна он привел к её высочеству РК. По РК можно судить о его приёмах и стремлениях, что его больше привлекает в клинке - форма, красота отделки или острота. У хорошего мастера всё это в гармонии.

По просьбе друзей и знакомых я занимался реставрацией клинков. Видел много клинков и очень старинных и современных и брался за дело, имея и свой шкурный интерес, который выражался в определении прежних методов заточки и определении структуры доведенной РК на этих клинках, короче, торчал у микроскопа после их доводки и наблюдал проявленную структуру в районе РК. Одна кромка напоминала мне кромку вековой нетронутой тайги, другая - срез ряби на воде, встречалось и редколесье с вырубками, и хаотичное нагромождение валунов разной величины. Самой лучшей кромкой считается кромка с мелким плотным зерном, однородным по всей длине, но их я встретил всего 3 раза за 30 лет наблюдений. Первым был старинный клыч из дамаска, потом был стилет из Толедо конца 18 века и недавно, к великой моей радости, клинок современного с нами мастера - необычного, довольно известного и очень молодого. Случайно это ему удалось или действительно - талант. Не могу понять. Хотел бы верить в последнее. Ну, очень был поражен и очень обрадован.

Главное не покалечить стройность структуры РК при предварительной заточке (обдирке).

(см. далее - ТБ)

Как видно из рисунка, всё зависит от усилия нажима, числа проходов и рук мастера.

Внутренние зерна в мелком камне и чугун в притире ограничивают глубину внедрения зерен при обработке.

Для облагораживания крупнозернистого камня применяется засаливание. Засалить можно чем угодно здесь огромное поле для эксперимента. Я засаливал камни пастой ГОИ, пропитывал бакелитовым лаком, жидким стеклом (клей) и т.д. вплоть до жевательной резинки и сургуча, можно попробовать и простые нитролаки. Все это для ограничения внедрения и последующего шаржирования в засалку мелких обломков зерен, которые образуются при работе.

А я больше люблю притиры с ними все под контролем – и зерно и глубина внедрения.

Источник:- Knifehelp: Рекомендации по доводке РК

Источник полностью разделен на:

- текущую часть,

- приспособления,

- агрессивный рез,

- направление рисок и на зерно\от зерна,

- микроподвод и ступенчатая заточка,

- правильный хват и движения при заточке,

- доводка РК острой кромкой,

- давление при заточке,

- контроль по бликам,

- ТБ,

- гладила.

В текущей части то, что я пока не смог более семантично распределить.