Ранее, я уже делал обзор по особенно понравившемуся мне для обработки достаточно мягких сталей, особенно нержавеющих, бруска на основе электрокорунда 24А:

http://www.liveinternet.ru/users/oldtor/post401843754/

В помощь прочтения маркировки:

http://zatochiklinok.ru/1-2/spravochnye-dannye

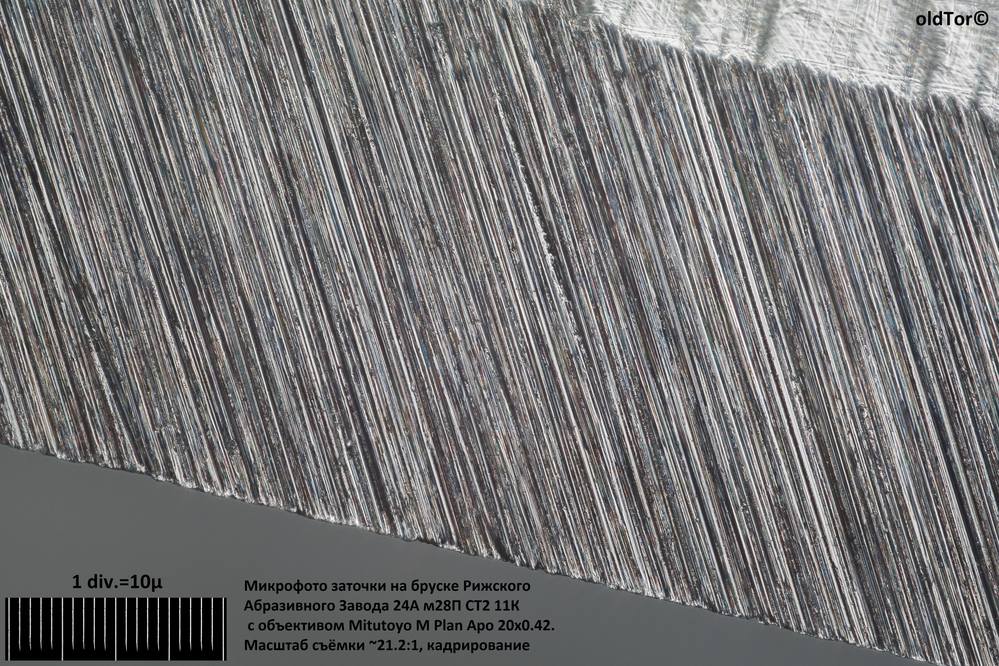

Собственно, многие такие бруски столь ровны и обладают такой поверхностью, что готовы к работе в состоянии "из коробки". Ну разве что, желательно немного скруглить грани. Конечно, работают они достаточно грубо, поначалу, что и неудивительно - брусок на фото выше, обладает структурой 11 - т.е. довольно открытой - масштаб 21:1, по горизонтали 1,1мм.:

Что при заточке мягких сталей, особенно нержавеющих, даёт даже при зернистости м28, отличную скорость обработки - "обдирочную", зерно из бруска не вываливается, несмотря на столь открытую структуру, засаливаемость умеренная.

Собственно, то же можно сказать и про этот брусок, с зерном 50\40мкм, разве что засалка убирается ещё проще и легче - достаточно потереть поверхность пальцем в ванночке для замачивания брусков:

Его я намедни сравнивал, как раз по мягкой нержавейке, с бруском на основе карбида кремния - на фото он верхний:

И вот в умеренном макро, сравниваемые бруски рядом, с рабочими поверхностями в их первоначальном состоянии - по горизонтали 16мм.:

Сравнение подтвердило в очередной раз выводы по обработке клинков из мягких сталей:

На 24а производительность выше, деградация рабочей поверхности бруска крайне низкая, засаливаемость легко удаляется.

На 64с, такие стали обрабатываются менее производительно, в первые пару десятков движений шероховатость исходной поверхности снижается, образуется суспензия, но после смывки и продолжения работы, в силу особенностей связки и даже при не самой закрытой структуре бруска, обновления рабочей поверхности не происходит, она остаётся сглаженной и работает медленнее.

Более высокую производительность даст наоборот, на более твёрдых сталях, и будет способен обновляться, либо работать не теряя зерна в начале процесса, и продолжая резать им достаточное время, так как менее пластичные стали не будут склонны так заметно утащить зерно из связки.

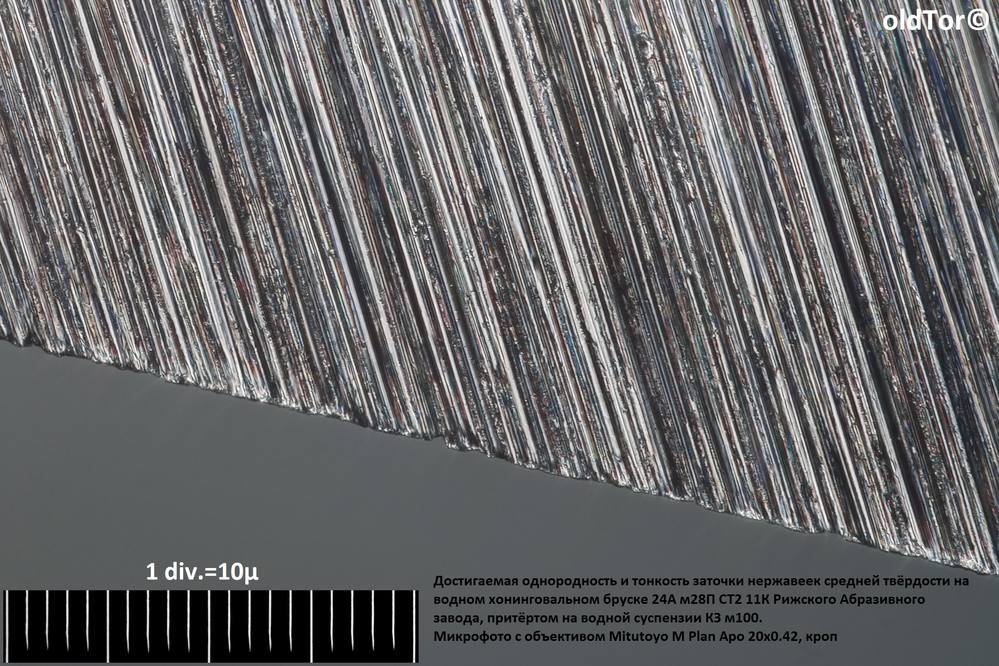

Разность работы на этой паре брусков столь заметна, что становится актуальным сделать несколько проходов по бруску из 64c, после 24а - кромка становится более однородной и тонкой, а если ещё и изменить немного наклон рисок относительно перпендикуляра к линии режущей кромки, то можно получить существенный прирост остроты - т.е. сыграв именно на разности типа абразива и особенностей связок, при том, что зернистость обоих брусков одинакова.

Несмотря на довольно низкую вырабатываемость вышеупомянутых брусков, подравнивание и освежение рабочей поверхности рано или поздно потребуется. И надо сказать, что в притирке эти бруски не самые простые - грубые порошки карбида кремния быстро деградируют, а тонкие могут сообщить избыточно гладкую поверхность этим брускам, т.е. поддержание рабочих свойств поверхностей этих брусков, требует внимания и некоторой привычки. Однако, это невысокая плата за весьма высокую производительность при осознанном выборе их под специфику стали затачиваемого инструмента и отличное удержание этими брусками геометрии, даже при столь малой площади рабочей поверхности.

Конечно, сейчас существуют абразивы, лишённые некоторых неудобств этих брусков, обладающие при том столь же хорошей, а то и более высокой производительностью при столь же хорошем уровне удержания геометрии и более высокой универсальностью в работе по разным группам сталей, и приятно, что в том числе, это абразивы производящиеся в нашей стране сейчас.

Однако, бруски Рижского абразивного завода и ныне, как мне кажется, более чем способны конкурировать с немалым количеством абразивов, производимых не только у нас, но и за рубежом.